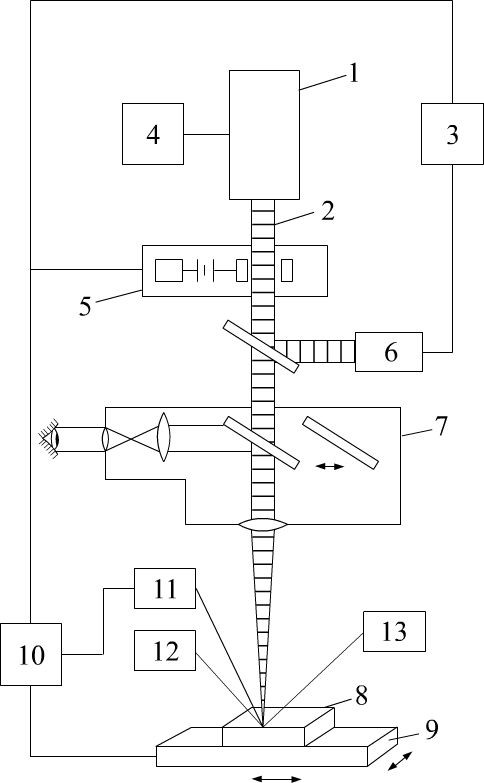

Структурная схема лазерных технологических установок

Рис. 1. Принципиальная структурная схема лазерной технологической установки

В лазерной технологии металлов и полупроводниковых материалов в настоящее время используются в основном твердотельные, волоконные, газовые CO2- и эксимерные лазеры. При этом независимо от типа лазера, режима работы (непрерывного, импульсного и импульсно-периодического) и назначения лазерные технологические установки (ЛТУ) состоят из ряда аналогичных функциональных узлов и имеют общую структурную схему, образец которой представлен на рис. 1.

Лазерное излучение 2 от излучателя 1 формируется оптической системой 7 через устройство дозирования энергии 5 в световой пучок с определёнными пространственными и временными характеристиками и направляется на обрабатываемый объект 8. При помощи оптической системы 7 могут осуществляться визуальный контроль положения обрабатываемого объекта, наблюдение за ходом обработки а оценка его результата. Устройство 9 обеспечивает фиксацию обрабатываемого объекта на двухкоординатном столе, управляемом программирующим устройством (микро-ЭВМ) 10. С управляющим процессором связаны также система контроля за лазерным излучением 6 и система датчиков контроля параметров технологического процесса II, на основании информации из которых поступают команды управления источником питания излучателя 3 и дозирующей системы 5. В ряде технологических операций, таких, как газо-лазерная резка, лазерно-искровая обработка отверстий и др., технологическая установка может быть дополнена устройством подачи в рабочую зону технологической среды 13 и источниками дополнительной энергии 12 (механической, электромагнитной и др.). Датчики параметров технологического процесса II могут контролировать температуру зоны обработки, состояние поверхности, яркость свечения плазменного факела и пр. и давать сигналы управляющему устройству для изменения параметров излучения или прекращения операции.